Fabrication des dissipateurs thermiques : exploration des techniques de fabrication modernes

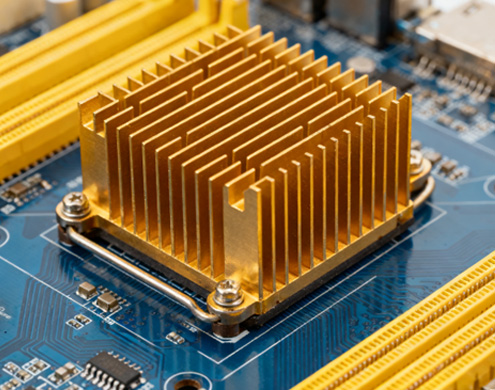

Avec des appareils électroniques toujours plus puissants et compacts, une gestion thermique efficace est devenue cruciale pour leurs performances. Les dissipateurs thermiques, composants qui dissipent la chaleur des pièces électroniques sensibles, ont connu des évolutions majeures en termes de conception et de méthodes de fabrication. Des procédés d'extrusion traditionnels aux technologies innovantes d'impression 3D, les fabricants disposent désormais d'un large éventail d'options pour créer des solutions de refroidissement efficaces. Nous allons examiner plus en détail ci-dessous le fonctionnement de ces dissipateurs thermiques. On fabrique aujourd'hui des éviers.

Moulage par extrusion : dissipateurs thermiques – un procédé économique et courant

L'extrusion est l'un des procédés les plus courants et économiques pour la fabrication de dissipateurs thermiques en aluminium. Ce procédé consiste à extruder un alliage d'aluminium chauffé à travers une filière de forme spécifique afin de former des ailettes caractéristiques des dissipateurs thermiques. Il est très efficace pour la production en série, mais les limitations liées au rapport d'aspect entre la taille des ailettes et leur espacement restreignent son application aux équipements compacts et performants.

Skiving:Dissipateurs thermiques Une alternative performante

Le procédé consiste à découper de fines couches de matériau dans un bloc de métal, puis à les cintrer pour former des ailettes. Il permet d'obtenir des ailettes très denses, à grande surface spécifique, assurant un excellent contact thermique avec le substrat. Les ailettes découpées offrent généralement une meilleure dissipation thermique que les ailettes extrudées et sont souvent fabriquées en cuivre, ce matériau présentant une conductivité thermique supérieure à celle de l'aluminium. Ce procédé est particulièrement avantageux dans les applications où l'espace est limité et où une dissipation thermique optimisée est essentielle.

Fonderie:Dissipateurs thermiques Adapté aux géométries complexes

La technologie de fonderie permet de concevoir des dissipateurs thermiques tridimensionnels plus complexes, impossibles à réaliser par extrusion. En fonderie traditionnelle, le métal en fusion est versé dans un moule et laissé à se solidifier. Les approches hybrides modernes combinent fabrication additive et fonderie traditionnelle, en utilisant l'impression 3D haute précision pour créer des gabarits en résine, qui servent ensuite à fabriquer des moules de fonderie métallique. Cette méthode conserve la rentabilité de la fonderie tout en offrant une grande flexibilité de conception.

Fraisage :Dissipateurs thermiques Précision et personnalisation

Le fraisage est une méthode de fabrication qui consiste à enlever de la matière d'un bloc massif pour créer la structure en forme d'ailette souhaitée. Bien que généralement plus coûteux et générant davantage de déchets que d'autres méthodes, le fraisage offre une précision inégalée, ce qui le rend idéal pour le prototypage, la production en petites séries et les applications sur mesure. Les récents progrès en micro-fraisage ont permis la fabrication de détails extrêmement fins. L'utilisation de méthodes assistées par vibrations ultrasoniques a donné des résultats significatifs en usinage, réduisant les efforts de coupe de plus de 20 % et prolongeant la durée de vie des outils.